CONFECTION D'UN RESERVOIR

La réalisation d'un réservoir de vol circulaire, surtout du premier est toujours un morceau de bravoure qui est redouté même par les plus aguerris d'entre nous. Nous pourrions détourner des objets divers et les transformer en réservoir pour vol circulaire, cela gagnerait certainement du temps et de l'énergie. Mais le mystère du soudage et l'intérêt qu'y portent les jeunes stagiaires nous ont persuadés du contraire. La méthode employée n'est pas révolutionnaire, elle a été mise au point au fil du temps et appliquée dans nos stages depuis une dizaine d'année maintenant.

La réalisation d'un réservoir de vol circulaire, surtout du premier est toujours un morceau de bravoure qui est redouté même par les plus aguerris d'entre nous. Nous pourrions détourner des objets divers et les transformer en réservoir pour vol circulaire, cela gagnerait certainement du temps et de l'énergie. Mais le mystère du soudage et l'intérêt qu'y portent les jeunes stagiaires nous ont persuadés du contraire. La méthode employée n'est pas révolutionnaire, elle a été mise au point au fil du temps et appliquée dans nos stages depuis une dizaine d'année maintenant.

Nous utilisons de la tôle étamée de 30/100 ou de la tôle de laiton recuite de la même épaisseur. Ces deux matériaux se trouvent dans les grandes quincailleries, voire en ce qui concerne le laiton dans les magasins spécialisés en modélisme.

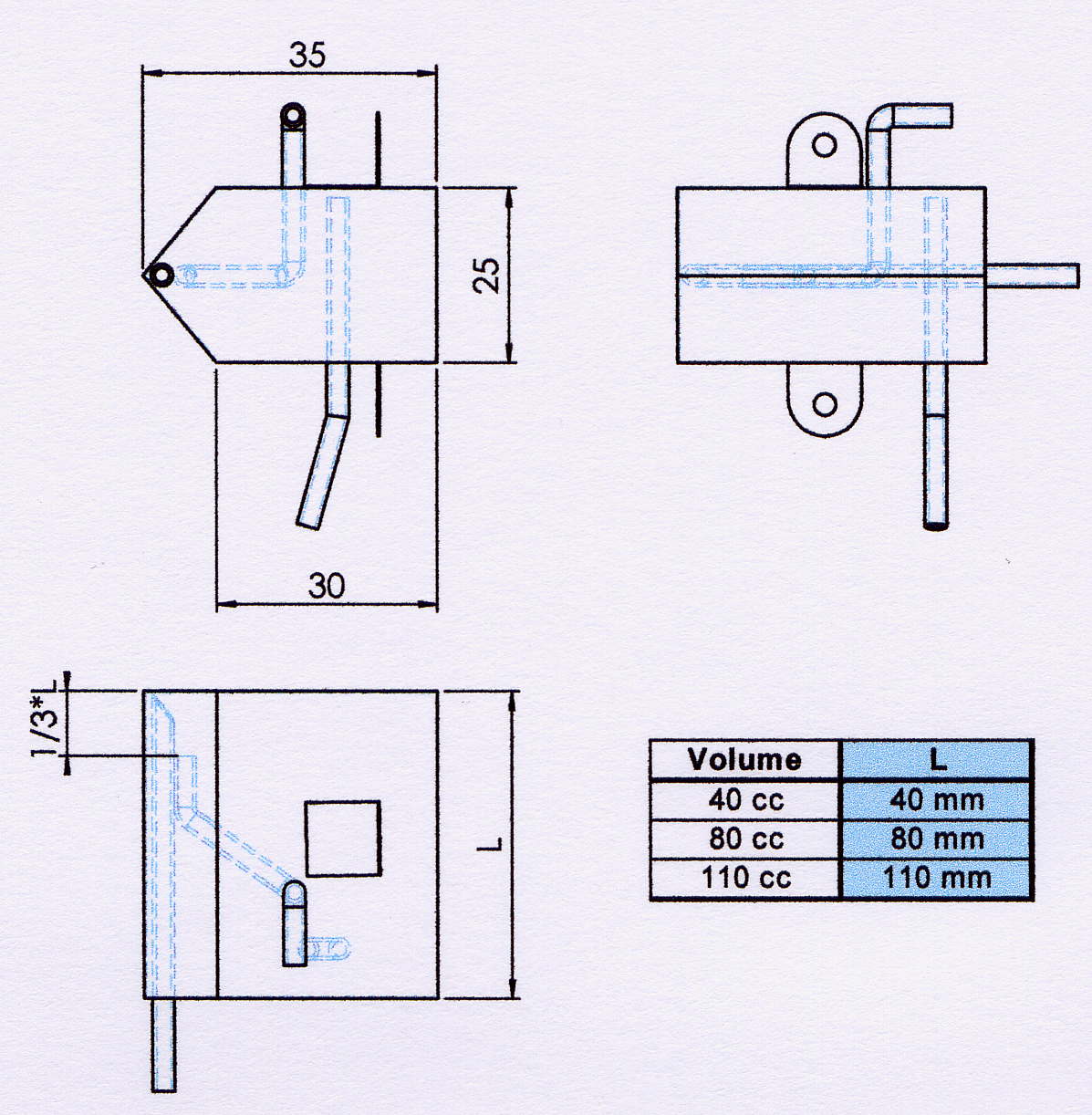

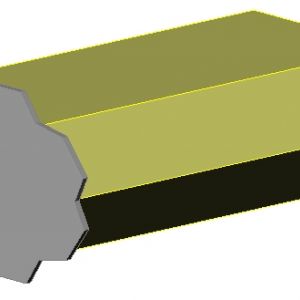

La mise en forme s'effectue autour d'une forme en bois dur réalisée une fois pour toutes et permettant de réaliser des réservoirs dont la capacité peut atteindre 110 centimètres cube. Cette pièce prend un certain temps à façonner à la main. Si vous connaissez un menuisier sympa il ne lui faudra que quelques minutes pour la réaliser à la machine et elle sera parfaite du premier coup. La tirer d'un bloc d'aluminium est encore mieux puisque inusable même dans les mains les moins habiles.

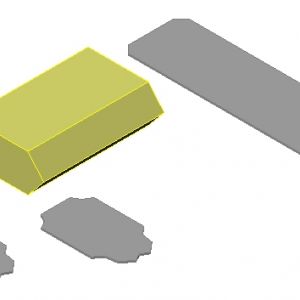

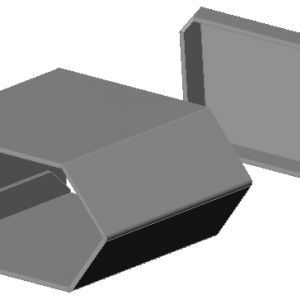

Le traçage des trois pièces constituant l'enveloppe du réservoir est le premier travail que nous donnons à notre stagiaire. Il donne l'occasion d'une révision de quelques notions de géométrie (...et bien souvent plus qu'une révision) au cours de laquelle notre jeune modéliste s'aperçoit pour la première fois que certains cours appris (ou pas) à l'école peuvent avoir une utilité dans la vie de tous les jours et même dans un loisir. Avant de prendre la pointe à tracer, un premier traçage est effectué sur une feuille de papier, mieux même dans un cahier qui pourra suivre au fur et à mesure de la construction du modèle.

Le traçage peut alors être entrepris sur la tôle. De la qualité du traçage dépendront la qualité du pliage et la forme définitive du réservoir. Les parallèles devront l'être et les perpendiculaires bien se recouper à angle droit. La découpe se fait à l'aide de ciseaux que j'ai destiné à cette tâche et qui ne servent donc qu'à cela. Il faut être soigneux et bien suivre le tracé. Cet exercice demande du soin mais n'est pas insurmontable pour un jeune d'une dizaine d'années.

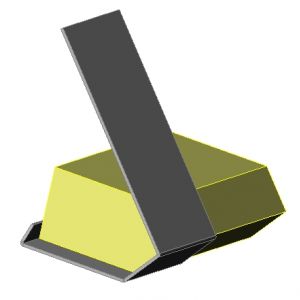

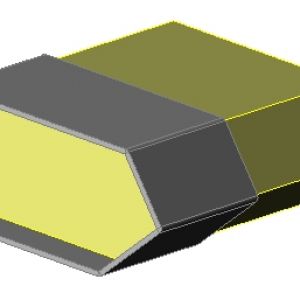

Arrive maintenant le moment du pliage, les dessins faits par Fabrice se suffisent à eux même et permettent de comprendre l'ordre de pliage.

Mise en forme de la partie principale:

Le réservoir est constitué d'une boite et de ses deux fonds. Tout commence par le pliage de la tôle constitutive du corps du réservoir. Le premier pli est celui de la languette (90°) puis il convient d'enrouler la tôle autour de la forme en bois en marquant bien les angles à l'aide d'un morceau de bois dur. Il convient dés lors de souder à l'étain la languette sur ou sous (c'est plus esthétique) la dernière face du réservoir.

L'opération de soudage nécessite quelques précautions. Tout d'abord il convient de bien faire prendre conscience à notre jeune soudeur que cette opération peut occasionner des brûlures douloureuses et qu'il vaut mieux les éviter en étant rigoureux. Ensuite techniquement il convient de bien décaper les parties à souder afin d'ôter toutes traces d'oxydation ou de graisse qui empêcheraient la prise de la soudure sur le métal. Une fois ces précautions prises on peut passer à l'acte. Le plus dur est de comprendre que les pièces doivent être chaudes pour permettre un bon écoulement de l'étain. Une petite noisette de pâte décapante, un positionnement judicieux du fil d'étain et la soudure est parfaite. Elle peut être nettoyée afin d'enlever les résidus de pâte brûlée.

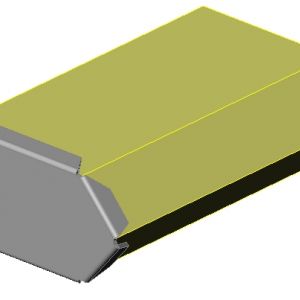

Pliage et ajustement des extrémités :

Passons maintenant au pliage des fonds. Si vous décidez d'emboîter les fonds en laissant les languettes apparentes l'utilisation de la forme en bois est recommandée. Si les fonds s'emboîtent dans le corps de réservoir, il conviendra de jouer de la pince plate pour recourber les cinq languettes de chaque fond. Cet exercice est très formateur. Le premier fond est prêt à souder. Il convient de bien le positionner et de le souder en s'assurant que l'étain a bien coulé partout.

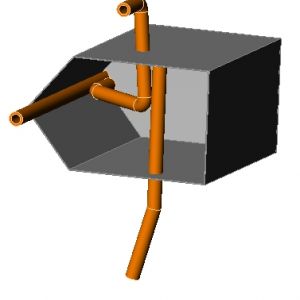

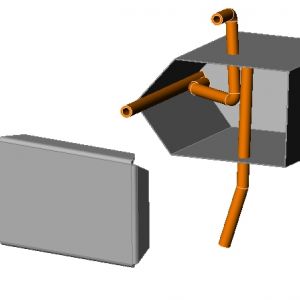

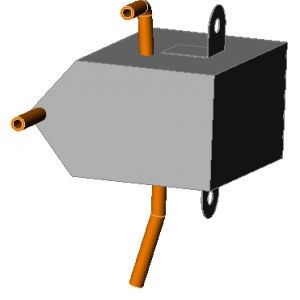

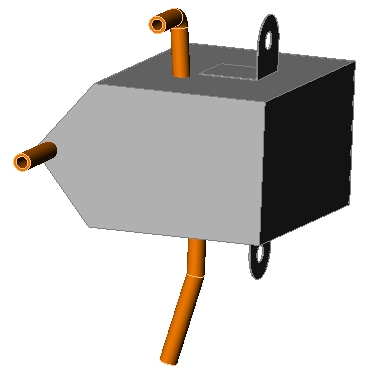

Mise en place des tubes :

Le temps est venu de confectionner les tubes. Ils sont au nombre de trois : celui d'alimentation qui amène le carburant au moteur, celui de remplissage qui permet comme son l'indique de remplir le réservoir et enfin le tube de trop plein qui permet au réservoir de déborder lorsqu'il est plein. Pour un premier réservoir il n'est pas utile de s'appesantir sur les vertus des différents types de réservoir et d'alimentation, il est trop tôt pour cela et nous aurons l'occasion d'y revenir un peu plus tard.

Généralement les tubes que l'on trouve dans le commerce ne sont pas recuits, sont donc très rigides et cassent lors du pliage. Il faut donc les recuire. Pour cela il faut les passer à la flamme, attendre qu'ils commencent à rougir et les plonger dans de l'eau froide pour les faire brutalement refroidir. Le métal devient plus tendre et se courbe beaucoup plus facilement. Le tube utilisé est de diamètre 3mm et donc particulièrement délicat. Il faudra faire attention lors du pliage pour ne pas l'écraser. Les cintrages se feront en conséquence autour de formes rondes de diamètres adaptés aux courbures recherchées. Les formes sont clairement appréciables au travers des schémas joints, il suffit de s'y conformer pour avoir un réservoir qui fonctionnera.

Les trous de passage des tubes dans la tôle du réservoir se font à l'aide d'une pointe à tracer par emboutissage (et non à la perceuse), cela permet de laisser un rebord en forme d'entonnoir qui augmentera la surface de soudage entre de tube et le réservoir. Le tube ayant été chauffé à la flamme est non seulement oxydé mais également souillé par des dépôts de carbone. Il ne faut donc pas oublier de le nettoyer en y appliquant un petit coup de papier de verre. Bien chauffer, appliquer la pâte à décaper, positionner le fil d'étain, vérifier si l'étain en fusion entoure bien le tube, laisser refroidir, nettoyer la soudure sont maintenant des opérations bien assimilées qui si elles sont faites avec rigueur sont toujours couronnées de succès.

Il suffit maintenant de refermer le réservoir en soudant le deuxième fond et de vérifier si aucune fuite ne subsiste. Plonger le réservoir dans l'eau, le mettre sous pression en soufflant dedans, si aucune bulle n'apparaît votre réservoir est étanche et achevé.

Il convient maintenant de le laver, une fois à l'alcool, une seconde fois au pétrole, et une autre fois à l'alcool. Cela permet d'en extraire tous les résidus de soudure et de décapant. Selon le mode de fixation choisi la dernière opération consistera à implanter un système qui sera d'autant plus efficace qu'il sera simple. Le réservoir est terminé, ce n'était pas si difficile que cela !