FABRICATION D'AILE DE TEAM ET DE GOODYEAR

Au cours des différents Championnats d'Europe et du Monde auxquels nous avons participé, Nous avons pu observer que sur les modèles F2C contrôlés, quasiment tous avaient le même type d'aile. Différentes dans la forme, mais identiques dans le concept de construction. Deux raisons à cela :

- la première réside dans la provenance de ces ailes. Quelques spécialistes du Team Racing, principalement ukrainiens, se sont spécialisés dans la production d'ailes de grande qualité et les exportent partout dans le monde

- la seconde réside dans la connaissance de la technologie de construction, qui est aujourd'hui accessible à quiconque, moyennant quelque effort. Ainsi une douzaine d'équipes, constructeurs de leurs propres modèles, utilisent des ailes de qualité égale ou supérieure à celles commercialisées.

Nous enseignons cette technologie dans nos écoles de modélisme et nous pouvons aujourd'hui affirmer qu'elle est accessible à tous, moyennant un peu de méthode, de soin et de patience. La qualité des ailes obtenue contribue fortement au développement de nos modèles, de nos équipes, tant de Team Racing que de Goodyear au CMBL, donc aux résultats obtenus depuis une demi-douzaine d'années.

Pour être efficace, une aile doit être résistante pour accepter sans broncher les chocs violents subis au contact de la main du mécanicien lors des ravitaillements, assez rigide pour éviter toute déformation en vol, assez légère parce que constituant une pièce importante de la masse générale du modèle, et enfin d'avoir un bon profil pour les qualités de vol du modèle.

De plus, nous recherchons une qualité supplémentaire : l'aile doit avoir une finition laquée parfaite. Le but étant de retarder le vieillissement de l'aile, du modèle, et ainsi de pouvoir utiliser les modèles le plus longtemps possible, et ainsi de les connaître de mieux en mieux. Nous avons constaté, au fil des années, que les meilleures ailes que nous avions construites nous avaient donné les meilleurs modèles.

En Team Racing, en Goodyear Racing, comme pour les autres catégories certainement, tout n'est question que de compromis. L'aile est le premier exemple de la nécessité d'accepter la notion de compromis, et en particulier pour les perfectionnistes que sont les compétiteurs de haut niveau. Chacun voudrait construire la meilleure aile possible solide, rigide, légère, au profil merveilleux, et au laqué indescriptible... mais ce résultat n'est jamais au rendez-vous. La qualité du bois est toujours différente d'une planche à l'autre, la mise en forme du profil d'aile sera différente selon votre état de fatigue, et votre enthousiasme du jour, la stratification sera différente selon que l'aile aura été construite en hiver ou en été, que le temps sera humide ou pas.

En Team Racing, en Goodyear Racing, comme pour les autres catégories certainement, tout n'est question que de compromis. L'aile est le premier exemple de la nécessité d'accepter la notion de compromis, et en particulier pour les perfectionnistes que sont les compétiteurs de haut niveau. Chacun voudrait construire la meilleure aile possible solide, rigide, légère, au profil merveilleux, et au laqué indescriptible... mais ce résultat n'est jamais au rendez-vous. La qualité du bois est toujours différente d'une planche à l'autre, la mise en forme du profil d'aile sera différente selon votre état de fatigue, et votre enthousiasme du jour, la stratification sera différente selon que l'aile aura été construite en hiver ou en été, que le temps sera humide ou pas.

Beaucoup de paramètres peuvent altérer la qualité de l'aile pendant sa fabrication. Nous devons le savoir et l'accepter pour construire le meilleur compromis possible, duquel sortira la meilleure aile possible du moment. D'année en année, l'expérience permet de gommer les erreurs passées, d'intégrer les paramètres extérieurs et ainsi de hausser la qualité du produit fini.

1. Montage, Mise en Forme, Profil

Le bois :

Le balsa : Le premier pas important de la construction d'une aile de Team Racing c'est le choix d'un bon balsa. En France, il est quasiment impossible dans le commerce modéliste local de trouver la qualité de balsa nécessaire à la fabrication de nos ailes. Cette quête d'un bon balsa demeure le souci principal de tous les compétiteurs.

Nous n'utilisons que du quarter grain, dans des densités qui varient entre 60 kg/m³ et 90 kg/m³. Nous avons essayé d'utiliser des densités inférieures, pas très souvent, mais sans grand succès. Le bois le plus lourd est utilisé pour les parties avant et arrière, le centre de l'aile recevant quant à lui le bois le plus léger.

Le montage :

Nos ailes de Team Racing sont constituées de trois grandes parties que nous dénommerons avant, centrale ou intérieure, et arrière. Le balsa utilisé est toujours du quarter grain, mais de densités différentes.

- La partie avant est la seule à ne pas être construite avec du balsa de 8 mm d'épaisseur. C'est un sandwich constitué par deux morceaux de 3 mm balsa, avec entre eux une composition de planches de 1,5 mm.

Cette composition allie une pièce extérieure au fil du bois perpendiculaire au bord d'attaque, et une pièce intérieure au fil du bois parallèle au bord d'attaque, dans laquelle sont découpés les évidements de passage de câbles. Le sandwich est assemblé à la colle aliphatique, mis sous presse entre deux chantiers de montage et oublié pour séchage durant plusieurs jours.

- Pour préparer la pièce centrale, nous utilisons un bon balsa quarter grain de 8 mm, de densité proche de 65 kg au m³. Cette pièce est réellement constituée de deux morceaux de balsa. L'ensemble est collé à la colla aliphatique et pressé sur la partie avant.

- Maintenant, il convient de préparer la partie arrière de l'aile. Ce travail inclut le volet de profondeur. Ces pièces sont tirées d'une planche de 8 mm quarter grain de 80 kg/m³ de densité, soit légèrement plus dense que celui utilisé pour e remplissage central. Quand dans une même planche nous pouvons détecter, au toucher, une extrémité plus dense que l'autre, il faut placer le morceau le plus dense sur l'aile extérieure. Les deux pièces latérales sont collées et pressées sur le partie intérieure centrale construite auparavant.

- Après séchage, il convient de construire la partie la plus arrière de laquelle sera issu le volet de profondeur. Cette pièce sera en 8 mm balsa quarter grain de 90/100 kg/m³. Il conviendra d'en découper le volet qui est bordé en bois dur (samba 8 x 2) sur deux côtés. De même, le logement de ce volet dans l'aile sera bordé également de baguettes samba 8 x 2. Le volet est recollé dans son logement en interposant une baguette de balsa de faible épaisseur entre es baguettes de balsa. Ainsi, l'aile sera reconstituée pour permettre son profilage.

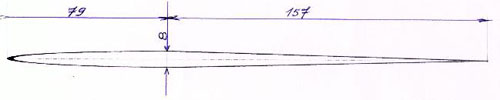

Une fois toutes les pièces assemblées, il ne reste plus qu'à tracer la forme extérieure de l'aile (à l'aide d'un gabarit). Attention, la surface doit être strictement supérieure à 12 dm².

Le Bord d'Attaque -étape suivante de la construction- est constitué d'un lamellé-collé de baguette 8 x 2 de ramin qui court de l'extrémité extérieur du bord marginal intérieur jusqu'au delà de l'axe central pour cinq d'entre elles, complétées de balsa 8 x 2 pour l'aile intérieure, puis de deux baguettes de ramin 8 x 2 qui courent d'une extrémité à l'autre de l'aile. Les lisses de bois dur sont collées à la cyanolyte lente et mises en forme par pression de la main ou des doigts. Une fois ce travail achevé, votre aile a sa forme définitive.

Le Bord d'Attaque -étape suivante de la construction- est constitué d'un lamellé-collé de baguette 8 x 2 de ramin qui court de l'extrémité extérieur du bord marginal intérieur jusqu'au delà de l'axe central pour cinq d'entre elles, complétées de balsa 8 x 2 pour l'aile intérieure, puis de deux baguettes de ramin 8 x 2 qui courent d'une extrémité à l'autre de l'aile. Les lisses de bois dur sont collées à la cyanolyte lente et mises en forme par pression de la main ou des doigts. Une fois ce travail achevé, votre aile a sa forme définitive.

Il ne reste qu'à en poncer les deux faces afin d'éliminer les aspérités résiduelles et les petites différences d'épaisseur qui subsistent entre les différentes pièces constitutives. Ce ponçage doit être fait avec une cale à poncer munie d'un grain assez fin, de manière à ne pas blesser le bois dans l'éventualité du détachement d'une grosse aspérité de colle sèche, ou d'un grain de papier à poncer qui cause généralement de profondes traces dans le bois tendre du centre de l'aile

A ce stade, l'aile pèse autour de 100 grammes. Nos meilleures ailes sortent aux alentours de 95 grammes. Trop léger n'est pas aussi bon qu'on puisse le penser. Après cinq ans de développement et la construction au club d'une cinquantaine d'ailes, nous pouvons constater que le meilleur poids moyen est autour de 100 g. Notre balance de ménage est certainement l'outil que nous utilisons le plus dans la construction de l'aile et ce à tous les stades, afin de choisir le bois le mieux adapté. Cette sélection est draconienne.

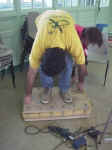

Maintenant arrive le profilage de l'aile. Dans notre équipe, ce travail me revient. Pour avoir un bon profil et une répartitivité entre les ailes, la première étape consiste en un traçage soigneux de lignes de références que je m'efforcerai de respecter le plus scrupuleusement possible. Chacun a sa méthode, la mienne m'a été enseignée il y a une trentaine d'années par mon premier moniteur d'aéromodélisme. Je l'utilise toujours en pensant chaque fois à lui lorsque je m'attaque au traçage de l'aile.

Maintenant arrive le profilage de l'aile. Dans notre équipe, ce travail me revient. Pour avoir un bon profil et une répartitivité entre les ailes, la première étape consiste en un traçage soigneux de lignes de références que je m'efforcerai de respecter le plus scrupuleusement possible. Chacun a sa méthode, la mienne m'a été enseignée il y a une trentaine d'années par mon premier moniteur d'aéromodélisme. Je l'utilise toujours en pensant chaque fois à lui lorsque je m'attaque au traçage de l'aile.

La première ligne que je trace représentera l'apex de l'aile. Elle est située au 1/3 avant de la corde. Ensuite, je divise ce premier 1/3 en trois tiers. Ces traits me serviront à mettre en forme régulièrement la partie avant de l'aile.

Je trace également le milieu de l'épaisseur de l'aile sur tout son pourtour. Ce trait ne devra jamais être atteint, il demeurera donc intact d'un bout à l'autre de l'opération de profilage. Pour le bord d'attaque, je complète cette ligne centrale de deux autres lignes d'une autre couleur, 0,5 mm de part et d'autre. Elle me permettra de limiter l'angle de ponçage du bord d'attaque et d'avoir un rayon de bord d'attaque légèrement supérieur à 1 mm. Les outils utilisés pour le profilage de l'aile sont : un petit rabot, des cales à poncer de grains différents, et pour la finition un plateau de ponçage muni de disques abrasifs à grain fin (triplix).

Je prends le temps nécessaire pour exécuter cette opération, mais j'essaie de la réaliser du début à la fin dans une même journée. Je contrôle mon travail extrêmement souvent, soit avec des gabarits, mais plus efficacement encore à l'œil, en prenant une règle métallique comme référence (il suffit de la glisser sur l'apex de l'aile en prenant appui sur la partie arrière de l'aile non poncée pour apprécier la courbe de l'avant du profil. Je travaille alternativement sur l'extrados, puis sur l'intrados jusqu'à ce que je sois satisfait de la symétrie de profil dessus et dessous.

Je prends le temps nécessaire pour exécuter cette opération, mais j'essaie de la réaliser du début à la fin dans une même journée. Je contrôle mon travail extrêmement souvent, soit avec des gabarits, mais plus efficacement encore à l'œil, en prenant une règle métallique comme référence (il suffit de la glisser sur l'apex de l'aile en prenant appui sur la partie arrière de l'aile non poncée pour apprécier la courbe de l'avant du profil. Je travaille alternativement sur l'extrados, puis sur l'intrados jusqu'à ce que je sois satisfait de la symétrie de profil dessus et dessous.

Il convient alors d'attaquer le profilage de l'arrière de l'aile. C'est une pente rectiligne qui va de la ligne d'apex jusqu'à la ligne représentant le milieu de l'épaisseur de l'aile, donc l'arête du bord de fuite. Ce ponçage ne peut être fait qu'avec une cale à poncer de bonne dimension ; pour la première cote cela est facile, pour le second, cela demande de la dextérité et la capacité de savoir s'arrêter et contrôler très souvent pour ne pas avoir de creux intempestifs. Tout n'étant qu'une question de compromis, il faut savoir s'arrêter à temps.

Le profil étant définitif vers les bords marginaux, le travail suivant sera d'affiner l'aile pour obtenir une épaisseur de l'ordre de 4 mm au bord marginal. Ce travail est relativement aisé. Il convient ensuite, après avoir retracé l'apex, de contrôler la rectitude longitudinale de cette ligne, d'ajuster au ponçoir le profil de l'aile. Cette opération est délicate et, là aussi, il faut savoir s'arrêter à temps.

Un léger ponçage final au 400 permet de finir l'état de surface. Je passe entre quatre et cinq heures sur chaque aile, et je ne suis pas satisfait à tous les coups. Mais il faut relativiser, et bien souvent ce que je considère comme une mauvaise aile de Team devient une excellente aile de Goodyear Racing. A ce stade, le poids d'une aile poncée prête à recevoir son entoilage est de l'ordre de 46 à 50 grammes, l'épaisseur du profil au centre est de 7,5 mm (ce qui fera 8 mm fini) et d'un petit 3,5 mm au bord marginal (ce qui fera 4 mm fini).

Après cinq heures de travail et un emballage minutieux dans une pochette de plastique à bulles (la pièce est fabuleusement fragile surtout au niveau du bord de fuite (épaisseur du trait), je passe l'aile à Jean, notre spécialiste de la stratification au club.

2. La Stratification des Ailes.

Nous pratiquons le Team Racing depuis le début des années 80. Depuis le début, notre principal et constant souci a été d'améliorer la qualité de ce recouvrement. La rigidité et la solidité sont les premières qualités que nous demandons aux ailes de Team Racing, mais nous recherchons également autre chose dans la qualité du recouvrement : l'étanchéité et le glacé. Ces deux derniers contribuent à la conservation de nos modèles durant plusieurs années. Victor YOUGOV me disait que lorsqu'ils devinrent Champions du Monde, le modèle utilisé en finale était âgé de deux ans et que le modèle n° 2 avait trois ans (et ils l'utilisèrent durant la compétition, puisque détruit en course). Durant la saison 2000, nous avons utilisé un modèle neuf et un ancien avec trois moteurs différents. Nous avons pu constater que les résultats étaient comparables, ainsi nous avons enregistré deux vieux modèles et un neuf pour les Championnats du Monde, et avons utilisé le meilleur des deux anciens. Pas si mauvais que cela ! Deux mois plus tard, pour les Championnat de France, nous avons utilisé un modèle plus ancien avec moteur absolument neuf. 3'19" sur un cercle en béton de qualité médiocre nécessitant beaucoup de précautions à l'atterrissage, que demander de plus ?

Nous avons été heureux de trouver dans nos armoires un vieux modèle en bonne santé et assez compétitif pour ce Championnat. La longévité d'un modèle passe, nous le pensons, par un bon recouvrement et une stratification réussie... mais également, sans conteste, par la qualité de pilotage.

Les outils que nous utilisons pour sa stratification sont : une pompe à vide, une presse, un pistole à air chaud, une bonne paire de ciseaux, mais également du scotch double face, du Mylar et quelques ustensiles communs tels que : pots en verre, seringue, chiffons, vieille carte de crédit ou de téléphone, pinceaux.... L'epoxy utilisée, ARALDITE LY5052. Durcisseur HY5052.

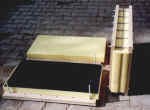

Le premier pas pour une première stratification consiste à construire la presse (c'est un bon investissement au niveau d'un club : au CMBL nous avons trois presses pour les ailes de Team Racing). La presse est constituée de deux plaques de CTP marine de 25 mm d'épaisseur (740 mm x 480 mm), munies de 12 boulons M10 répartis régulièrement en bordure de presse. Deux plaques de mousse (mousse à matelas) de densité élevée et de 70 mm d'épaisseur, et deux plaques de mousse moyenne de 5 mm d'épaisseur. Après assemblage de tous ces composants votre presse est prête à être utilisée.

Pour créer le vide nous utilisons une simple pompe pour aquarium. C'est bon marché, silencieux et cela suffit amplement pour notre usage. Un raccord de connexion en Y et quelques mètres de Durit souple, et le système est prêt.

La méthode de stratification que nous avons développée pour notre besoin est cependant bien connue dans l'industrie plasturgique.

Le premier stade consiste en la préparation de deux peaux de fibre de verre sur des feuilles de Mylar. Sur une surface lisse et parfaitement propre (nous utilisons une table de cuisine en stratifié), vous coupez deux pièces de tissu de verre (44 g/m², trame 45°), deux centimètres plus large que la taille de l'aile. Coupez ensuite deux feuilles de Mylar de 700 mm x 400 mm. Sur la table vous déposez délicatement la fibre sur le Mylar. Préparez 10 cc d'epoxy, versez sur le tissu et étendez à l'aide d'une vieille carte de téléphone ou avec une spatule souple.

Le premier stade consiste en la préparation de deux peaux de fibre de verre sur des feuilles de Mylar. Sur une surface lisse et parfaitement propre (nous utilisons une table de cuisine en stratifié), vous coupez deux pièces de tissu de verre (44 g/m², trame 45°), deux centimètres plus large que la taille de l'aile. Coupez ensuite deux feuilles de Mylar de 700 mm x 400 mm. Sur la table vous déposez délicatement la fibre sur le Mylar. Préparez 10 cc d'epoxy, versez sur le tissu et étendez à l'aide d'une vieille carte de téléphone ou avec une spatule souple.

Veillez à ce que la surface de tissu soit complètement imbibée (il ne doit rester aucune tache blanche sur la fibre). Recommencez une nouvelle fois l'opération pour préparer la seconde peau. Pendant le séchage, nous pendons ces deux feuilles dans une pièce propre et attendons 24 heures avant de les récupérer.

Quelques conseils :

- Votre table doit être parfaitement lisse et propre, l'état de finition de l'aile dépend de l'état de surface de votre Mylar

- L'epoxy doit être parfaitement mélangée et parfaitement mesurée

- Veillez à ce que l'épaisseur de la couche d'epoxy soit partout la même, et qu'aucun manque ne subsiste

- Ne pas faire cette opération dans un local humide ou froid

- Attendez au moins 24 heures avant de toucher les peaux et de continuer le travail.

Après une bonne nuit de repos et au moins 24 heures de séchage, nous pouvons reprendre notre peau et la poncer délicatement pour enlever les aspérités qui subsisteraient sur la fibre et déglacer l'epoxy. Sur la même surface propre vous déposez la peau (Mylar en dessous) et disposez autour de la feuille de Mylar un ruban adhésif double face sans ôter la protection supérieure. A deux centimètres du pourtour de l'aile disposer un drain (géotextile). Préparez 10 cc d'epoxy et la verser sur la fibre de verre, l'étaler doucement et délicatement. Préparez de même la seconde peau (sans drain ni ruban adhésif).

Le stade suivant consiste à positionner soigneusement l'aile sur la première peau, puis de disposer deux mèches de carbone pour constituer le bord de fuite de l'aile. Fixer les tubes d'aspiration à l'aide de mastic aux deux bouts de la feuille de Mylar

Le stade suivant consiste à positionner soigneusement l'aile sur la première peau, puis de disposer deux mèches de carbone pour constituer le bord de fuite de l'aile. Fixer les tubes d'aspiration à l'aide de mastic aux deux bouts de la feuille de Mylar

Retirer la protection de ruban adhésif et disposer toujours aussi délicatement la seconde peau. Ainsi vous venez de fabriquer un sac hermétique. Le vide peut alors être fait.

Après quelques secondes seulement vous avez une aile emballée sous vide. Vous pouvez voir l'epoxy qui est attirée par le vide vers le drain. Cependant, des bulles d'air peuvent subsister, il convient de les repousser vers le drain avec la carte de téléphone magique qui vous sert à tout depuis le début.

Pour rendre le travail plus facile, chauffez délicatement la surface pour fluidifier davantage l'epoxy. Il convient de repousser les bulles de l'arrière vers l'avant, afin de ne pas déplacer les mèches de carbone avec votre spatule.

Retourner le sac et faire de même, puis jeter un dernier coup d'œil pour déceler d'éventuels problèmes. Disposer le sac dans la presse et fermer cette dernière. Le taux de compression peut être mesuré par l'intervalle restant entre les plaques de bois (80 mm).

Pendant toute la procédure de fermeture de la presse, la pompe doit être branchée, nous pourrons la couper dès que la presse est complètement fermée. Attendez une petite semaine avant de libérer le sac.

Quelques conseils encore :

- Après avoir poncé une dernière fois l'aile avant qu'elle ne reçoive ses peaux, épousseter la soigneusement, passez sur ces surfaces un chiffon imbibé de diluant pour ôter toute graisse qui pourrait y subsister

- Nettoyer de même les peaux

- Votre epoxy doit être mixée avec soin et mesurée exactement

- Le sac doit être parfaitement scellé, il faut vérifier qu'il n'y a aucune fuite (cela s'entend et se voit)

- Ne pas écraser le bois quand vous repoussez les bulles d'air avec votre spatule

- Ne jamais repousser les bulles vers l'arrière, mais vers l'avant

- Ne pas trop chauffer l'epoxy, la polymérisation peut être trop accélérée, la couche d'epoxy étant très faible

- Ne pas couper la pompe à vide avant la fermeture de la presse.

Lorsque nous ôtons le sac de la presse nous le laissons reposer quelques jours supplémentaires. Pour récupérer l'aile il convient de découper le sac entre l'aile et le drain, puis d'ôter les deux feuilles de Mylar qui sont solidaires de l'aile, et vous découvrirez une aile au glacé parfait qui pèse en l'état entre 85 et 90 grammes. Poncer finement les excès de stratifié et sceller le pourtour de l'aile à l'aide de colle cyanocrylate.

A ce stade, nous avons passé une petite vingtaine d'heures pour obtenir une aile d'excellente qualité. Nous construisons nos ailes tôt dans la saison, en novembre tout est fini. Elles sont stockées verticalement dans un local tempéré, elles y attendront quelques semaines, le temps de confectionner palonniers, tirettes, tiges de poussée et guignols.

Lorsque toutes ces pièces sont prêtes nous pouvons les monter sur l'aile. Premièrement, il convient de tracer tous les évidements sur l'aile puis de procéder à leurs ouvertures à l'aide d'un scalpel avant de terminer avec une petite meule fine (Dremel ou équivalent).

Nous en profitons également pour détacher le volet de profondeur (un coup de scalpel entre les baguettes), suivit d'un ponçage fin. Nous pouvons enfin tracer l'emplacement des charnières. Elles sont faites à partir des "Easy Hinges" (SIG). Les encoches sont pratiquées dans l'aile et le volet à l'aide d'un scalpel (lame n°11). Les encoches doivent être faites à la largeur exact des charnières car elles seront collées à la cyano fluide :

Nous pouvons également percer l'emplacement du guignol de profondeur. Il est maintenant possible de tester tout le mécanisme de profondeur en montant l'ensemble à blanc sur l'aile. Dans notre équipe c'est le boulot du pilote... Il ne veux aucun jeu excessif, à ce niveau il est très exigent dans l'accomplissement du travail.

Pour finir l'aile, nous la vernissons. Après un ponçage léger et méticuleux au papier à l'eau ( sur une cale), nous protégeons le centre de l'aile (à l'endroit du fuselage) à l'aide d'adhésif et nous la vernissons avec un vernis polyuréthane bicomposant pour automobiles. Quand l'aile est sèche (plusieurs jours), nous la re ponçons avec du 1000 à l'eau. Voilà, votre aile est prête à recevoir son fuselage...